Aliaje de magneziu: aplicare, clasificare și proprietăți

Aliajele de magneziu au un număr unicproprietățile fizice și chimice, principalele dintre acestea fiind densitatea scăzută și rezistența ridicată. Combinația acestor calități în materiale cu adăugarea de magneziu face posibilă producerea de produse și structuri care au caracteristici de înaltă rezistență și greutate redusă.

Caracteristicile magneziului

Producția industrială și utilizarea magneziuluia început relativ recent - acum aproximativ 100 de ani. Acest metal are o masă mică, având o densitate relativ scăzută (1,74 g / cm²), o bună stabilitate în aer, alcalii, medii gazoase cu conținut de fluor și uleiuri minerale.

Punctul de topire este de 650 de grade. Aceasta se caracterizează prin reactivitate ridicată până la combustia spontană în aer. Pur Rezistența la tracțiune de magneziu este de 190 MPa, modulul de elasticitate - 4500 Mpa, elongație - 18%. Metal are o capacitate ridicată de amortizare (absoarbe vibrații elastice) că oferă o portabilitate excelentă și sensibilitate redusă șoc la rezonanță fenomene.

Printre alte caracteristici ale acestui elementbună conductivitate termică, capacitate scăzută de a absorbi neutronii termici și de a interacționa cu combustibilul nuclear. Datorită combinării acestor proprietăți, magneziul este un material ideal pentru crearea cojilor ermetici ai elementelor de temperatură ridicată ale reactoarelor nucleare.

Magneziul se îmbină bine cu metale diferite și este unul dintre agenții reducători puternici, fără care procesul metalotermic este imposibil.

În forma sa pură este folosit în principal ca aaliaj de aliere în aliaje cu aluminiu, titan și alte elemente chimice. În industria siderurgică, magneziu se utilizează pentru desulfurizarea profundă a oțelului și a fontei, iar proprietățile acestuia din urmă sunt îmbunătățite prin sferoidizarea grafitului.

Magnezi și aditivi de aliere

Cea mai obișnuită aliereaditivii utilizați în aliaje pe bază de magneziu includ elemente cum ar fi aluminiu, mangan și zinc. Aluminiu îmbunătățește structura, crește fluiditatea și rezistența materialului. Introducerea zincului face posibilă obținerea unor aliaje mai puternice cu o dimensiune redusă a granulelor. Cu ajutorul manganului sau zirconiului, rezistența la coroziune a aliajelor de magneziu crește.

Adăugarea de zinc și zirconiu asigurăforța sporită și ductilitatea amestecurilor metalice. Iar prezența unor elemente de pământuri rare, cum ar fi neodim, ceriu, ytriu și așa mai departe., Promovează o creștere semnificativă a rezistenței la căldură și pentru a maximiza proprietățile mecanice ale aliajelor de magneziu.

Pentru a crea materiale ultra-ușoare cu densitatede la 1,3 la 1,6 g / m litiu este introdus în aliaje. Acest aditiv face posibilă reducerea greutății lor la jumătate în comparație cu amestecurile de aluminiu metalice. În același timp, indicatorii lor de ductilitate, fluiditate, elasticitate și manufacturabilitate sunt la un nivel superior.

Clasificarea aliajelor cu magneziu

Aliajele de magneziu sunt subdivizate în funcție de mai multe criterii. Acestea sunt:

- prin prelucrare - pe turnătorie și deformabile;

- de gradul de sensibilitate la tratamentul termic - la non-întărite și întărite prin tratament termic;

- pe proprietăți și sfere de aplicare - pe aliaje rezistente la căldură, cu rezistență ridicată și cu destinație generală;

- de către sistemul de dopaj - există mai multe grupuri de aliaje de magneziu deformabile, instabile și întărite prin tratament termic.

Aliaje de aliaje

Acest grup include aliaje cu adăugaremagneziu, destinat producerii diferitelor părți și elemente prin metoda turnării în formă. Acestea au proprietăți mecanice diferite, în funcție de care sunt împărțite în trei clase:

- sredneprochnye;

- rezistență ridicată;

- rezistente la căldură.

Compoziția chimică a aliajelor este, de asemenea, împărțită în trei grupe:

- aluminiu + magneziu + zinc;

- magneziu + zinc + zirconiu;

- magneziu + pământuri rare + zirconiu.

Proprietățile de turnare ale aliajelor

Cele mai bune proprietăți de turnătorie printre produseaceste trei grupe au aliaje de aluminiu-magneziu. Ele aparțin clasei de materiale cu rezistență ridicată (220 MPa), astfel încât acestea sunt cea mai bună opțiune pentru a face aeronave piese de motor și alte vehicule care funcționează în condiții de sarcini mecanice și termice.

Pentru a îmbunătăți caracteristicile de rezistențăAliajele de aluminiu-magneziu sunt aliate cu alte elemente. Dar prezența impurităților de fier și cupru este nedorită, deoarece aceste elemente au un efect negativ asupra sudabilității și rezistenței la coroziune a aliajelor.

Aliajele de magneziu turnate sunt preparate în diferite tipuri de cuptoare de topire: în creuzet reflexiv, în creuzet cu încălzire cu gaz, ulei sau electric sau în instalații de inducție cu creuzet.

Pentru a preveni arderea în timpul topirii șiLa turnare se utilizează fluxuri speciale și aditivi. Turnările se produc prin turnare în forme de nisip, ghips și cochilie, sub presiune și prin utilizarea modelelor topite.

Aliaje deformabile

Comparativ cu turnătoria, magneziu deformabilaliajele sunt mai durabile, ductile și vâscoase. Ele sunt utilizate pentru producerea de semifabricate prin laminare, presare și ștanțare. Ca tratament termic al produselor, călirea se aplică la o temperatură de 350-410 grade, urmată de o răcire arbitrară fără îmbătrânire.

Când sunt încălzite, proprietățile din plastic ale acestoramaterialele sunt crescute, astfel încât tratarea aliajelor de magneziu se realizează prin presiune și la temperaturi ridicate. Ștanțarea se face la 280-480 grade sub prese cu ajutorul ștampilelor închise. În timpul laminării la rece se efectuează recoctări de recristalizare intermediare frecvente.

La sudarea aliajelor de magneziu, rezistența cusăturii produsului poate fi redusă pe segmentele în care sa efectuat sudarea, datorită sensibilității acestor materiale la supraîncălzire.

Sfere de aplicare a aliajelor cu adaos de magneziu

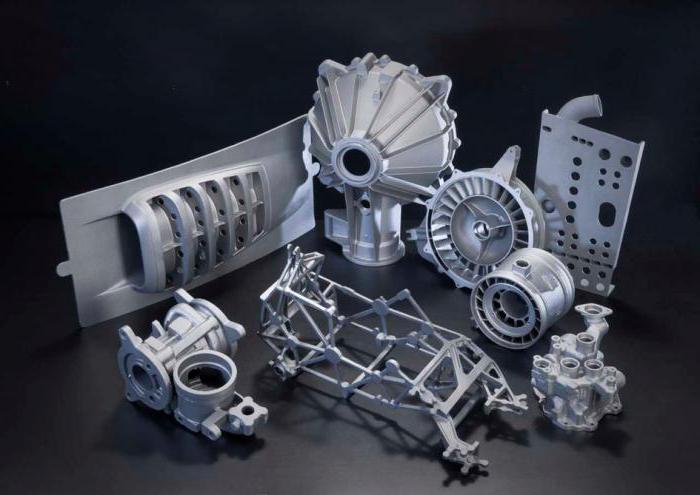

Prin metodele de turnare, deformare și deformarePrelucrarea termică a aliajelor produce diferite semifabricate - lingouri, plăci, profile, foi, piese forjate etc. Aceste semifabricate sunt utilizate pentru producerea de elemente și părți ale dispozitivelor tehnice moderne, în care rolul prioritar este jucat de eficiența în greutate a structurilor (masă redusă), menținând în același timp caracteristicile lor de rezistență. Comparativ cu aluminiu, magneziul este de 1,5 ori mai usor, iar in otel, de 4,5 ori.

În prezent, utilizarea de aliaje de magneziupracticată pe scară largă în industria aerospațială, auto, militare și alte industrii, în cazul în care costul lor ridicat (unele branduri conțin în compoziția lor elemente de aliere destul de scump) este justificată din punct de vedere economic, capacitatea de a crea tehnici mai durabile, rapid, puternic și sigur, care poate lucra eficient în Conditii extreme, inclusiv atunci cand sunt expuse la temperaturi ridicate.

Datorită potențialului lor electric ridicat, acesteaaliaje sunt cel mai bun material pentru protectori care asigură protecția electrochimică a structurilor din oțel, de exemplu, părți de automobile, subterane, platforme petroliere, nave, etc., de la procesele de coroziune care au loc sub influența umidității, apă proaspătă și apă de mare.

Se utilizează aliajele cu adaos de magneziu și în diverse sisteme de radiotelefonie, unde se produc linii sonore de linii ultrasonice pentru întârzierea semnalelor electrice.

concluzie

Industria modernă face din ce în ce mai multcerințe ridicate la materiale în ceea ce privește rezistența, rezistența la uzură, rezistența la coroziune și prelucrabilitatea. Utilizarea aliajelor de magneziu este una dintre cele mai promițătoare direcții, prin urmare, studiile legate de căutarea unor proprietăți noi de magneziu și posibilitățile de utilizare a acestora nu se opresc.

În prezent, utilizarea aliajelor bazate pemagneziu în crearea unei varietăți de părți și structuri poate obține o reducere a greutății lor cu aproape 30% și crește puterea la 300 MPa, dar, potrivit oamenilor de știință, aceasta nu este limita pentru acest metal unic.

</ p>